Видеозапись

<час />

Фон

Видеолента - это неотъемлемый компонент видеотехнологии, оказавшей глубокое влияние на медиа и домашние развлечения. Видеозаписи и видеотехнологии, которые вначале контролировались телеиндустрией, теперь широко доступны в частном секторе и привели к значительным изменениям в способах распространения информации и создания развлечений.

Видеолента - это магнитная запись. Впервые представленная на рынке в 1956 году, магнитная запись была относительно новой технологией. Видеокассета и все другие формы записывающей ленты одинаковы в том смысле, что они магнитные. Видеозапись, по сути, очень похожа по составу на аудиокассету. Большинство видеокассет состоят из слоя крошечных магнитных частиц, нанесенных на майлар, прочный и гибкий пластик. Около миллиарда магнитных частиц покрывают квадратный дюйм ленты и действуют как микроскопические стержневые магниты. Когда лента проходит над электромагнитом, информация записывается и воспроизводится.

Магнитные частицы являются наиболее важной частью ленты, поскольку они отвечают за прием и передачу видеосигнала. Размер, состав, плотность и распределение частиц определяют качество ленты. В процессе изготовления частицы располагаются в покрытии ленты. В процессе записи видеоголовки выстраивают частицы в узоры, определяемые изменяющимся напряжением видеосигнала. При воспроизведении ленты образцы улавливаются воспроизводящей головкой и становятся видеоизображением.

История

Первые видеозаписи были покрыты ржавчиной на бумажной основе. Первые видеомагнитофоны записывали сигналы на тонкой металлической проволоке. Когда было обнаружено, что магнитная видеокассета дает лучшие результаты, были созданы магнитные записывающие устройства. Некоторые из ранних машин использовали небольшие электромагниты, которые намагничивали проволоку из сплава железа, когда она проходила между катушками, пересекая электромагнит.

С магнитной лентой оказалось легче работать, потому что она не скручивается и не изгибается, как проволока. Сначала оксиды металлов, такие как железо, присыпались порошком и наносились на ленту. Магнитные частицы на ранних видеозаписях были относительно большими. Хотя это упростило производственный процесс, размер частиц ограничивал эффективность лент. Позже к частицам добавляли кобальт для улучшения их магнитных свойств.

Когда исследователи изучали способы уменьшения размера частиц, они обнаружили, что более мелкие частицы дают лучшую ленту. Однако оказалось, что более мелкие частицы труднее диспергировать в связующем материале в процессе производства. Связующий материал представляет собой жидкую смесь ингредиентов, которые в дальнейшем затвердевают и придают структуру магнитному слою ленты. Позже исследователи сосредоточились на улучшении составов связующих и методах нанесения, а также на значительном улучшении качества видеозаписи.

В 1951 году компания Bing Crosby Enterprises провела одну из первых демонстраций записи на магнитную видеокассету. Однако низкая скорость первой видеозаписи сделала ее коммерчески непрактичной. Тем не менее, преимущества видеокассет были немедленно признаны. Потенциальные преимущества включают улучшенное качество вещания, многоразовые ленты и меньшие затраты на производство.

В 1956 году компания Ampex представила первый практический видеомагнитофон. Эта первая модель была большой катушечной машиной, в которой использовались четыре записывающие головки и двухдюймовая лента. Очевидно, это изобретение привлекло интерес индустрии телевизионного вещания, и 30 ноября 1956 года CBS стала первой сетью, которая транслировала программу с использованием видеозаписи.

Важное новшество было внесено в 1969 году, когда Sony представила свою серию трех четвертей дюймовых U-Matic в соответствии со стандартом EIAJ, первую систему с видеокассетами, получившую широкое распространение. Видеокассета была значительным улучшением формата катушки на катушку и оказала глубокое влияние на видеопространство.

В начале 1980-х Sony стала первой компанией, которая создала потребительский рынок видеокассет с ее форматом Betamax. Вскоре последовали и другие производители, и система VHS, представленная JVC с лентой 0,5 дюйма (1,3 см), вскоре стала доминирующей и продолжает доминировать на рынке. В 1984 году Kodak и General Electric представили восьмимиллиметровый видеомагнитофон или видеокамеру. В 1995 году была представлена цифровая видеокассета. Цифровая запись привела к меньшему фоновому шуму и меньшему ухудшению качества изображения и звука.

Появление цифровой ленты вместе с появлением цифровых видеодисков (DVD) заставило многих поверить в то, что дни стандартных видеокассет сочтены. Однако в 2001 году было подсчитано, что 90% домохозяйств имели видеомагнитофоны и только 10% имели DVD-плееры. С учетом новых достижений в производстве магнитных лент, а также предпочтения потребителей видеокассетами кажется, что видеопленке потребуется много времени, чтобы повторить путь динозавра.

Сырье

Сегодняшняя магнитная лента состоит из трех основных слоев:основной пленки, магнитного слоя и заднего покрытия. Базовая пленка обеспечивает физическую поддержку и основную прочность ленты. Базовая пленка состоит в основном из полиэтилентерефталата (ПЭТ), потому что он прочный и устойчивый к растяжению. Магнитный слой определяет магнитные свойства ленты. Он состоит из магнитных порошков, от оксидов железа более низкой прочности до частиц металлов высокой энергии, которые определяют магнитные свойства ленты; связующие, которые придают слою структуру, включая полимеры, клеи, смазки, очистители, растворители, диспергирующие агенты и соединения, регулирующие статическое электричество; добавки, такие как технический углерод, улучшающие свойства ленты; и смазочные материалы, уменьшающие трение и износ. Заднее покрытие, состоящее из смазочных материалов, увеличивает долговечность и характеристики ленты.

Дизайн

Нет двух производителей лент, использующих одинаковый процесс производства видеокассет. Каждый производитель использует свои собственные материалы и вариации процесса, чтобы получить преимущество перед конкурентами. Однако основной производственный процесс одинаков для всех компаний. По сути, производство видеокассеты включает в себя получение рулона прозрачной пластиковой пленки, окраску ее смесью связующего материала и магнитных частиц, ее запекание в духовке, пока эта «краска» не высохнет, и разрезание широкого пластикового рулона на тонкие полоски, которые наматываются на него. катушки. Магнитные частицы, покрывающие видеоленту, имеют игольчатую форму. Это позволяет плотно прилегать к поверхности ленты. Чем больше магнитная плотность, тем лучше лента. Лучшие ленты используют более мелкие частицы, упакованные в большей концентрации.

Производственный

процесс

По словам Sony, одного из крупнейших производителей видеокассет, производственный процесс представляет собой многоступенчатый процесс, включающий смешивание, нанесение покрытия, календарную обработку, нарезку и финишную обработку.

- Первый шаг, смешивание, включает создание магнитного слоя, или «краски», которая будет покрывать ленту. Магнитный порошок сначала предварительно смешивают с растворителями и диспергаторами, обычно полиуретаном, которые не позволяют порошку всплывать на поверхности растворителя. Процесс смешивания начинается с того, что порошок диспергируется большими планетарными смесителями в больших металлических резервуарах. Когда магнитный материал диспергирован, добавляются и смешиваются связующие, добавки и смазочные материалы. Затем краска автоматически попадает на стадию фрезерования, когда она фрезеруется или раскатывается большими валиками. Это создает эффект сдвига, который предотвращает образование агломератов в краске.

- На втором этапе, этапе нанесения покрытия, магнитная краска наносится на пленку-основу в непрерывном процессе, который начинается, когда большие рулоны пленки-основы загружаются в машину, называемую устройством для нанесения покрытий. Машина для нанесения покрытий имеет длину 120 футов (36,6 м) и потребляет мощность 400 кВт. Пленка протягивается шестью двигателями через устройство для нанесения покрытий при низком натяжении. В начале процесса лента входит в головной конец устройства для нанесения покрытий, который называется концом без намотки. Новые рулоны автоматически сращиваются, когда машина для нанесения покрытий обнаруживает конец рулона. Механическое устройство, называемое летающим стыком, прикрепляет новый рулон основной пленки, отрезая конец старой, пока рулоны находятся в движении. (Устройство называется летающим сварочным аппаратом, потому что соединение может быть выполнено «на лету», пока процесс продолжается.) Головки для нанесения покрытий прекращают красить пленку до тех пор, пока не пройдет новый стык.

- Головка для нанесения покрытия наносит магнитный слой на пленку-основу. Компьютеры контролируют и контролируют процесс, поэтому тонкий ровный слой магнитной краски может быть нанесен без дефектов. Тонкие слои измеряются в субмикронах или миллионных долях метра. Наиболее часто применяемый метод нанесения покрытия называется экструзией. В этом процессе краска наносится на пленку по мере того, как она выдувается под давлением через небольшое отверстие. Когда основная пленка проходит по экструдированной краске, краска прилипает к поверхности основной пленки гладким слоем.

- После нанесения покрытия еще влажная лента автоматически пропускается через сильное магнитное поле, которое физически ориентирует магнитный материал в новом покрытом слое. Сначала частицы располагаются на связующем случайным образом. Поскольку физическое выравнивание важно для наиболее эффективной магнитной записи, частицы затем ориентируются в одном направлении. Это достигается пропусканием ленты через магнитное поле по мере затвердевания связующего. Чем более однородны дисперсия и ориентация частиц, тем лучше будет лента. Теперь магнитный слой готов к сушке.

- Сушка фиксирует теперь ориентированные частицы до того, как они смогут изменить положение. Во время сушки растворители, используемые для смешивания, испаряются и восстанавливаются. Магнитный слой ленты стабилизирован. По окончании высыхания лента проходит через рентгеновский сканер, который проверяет ровность вновь нанесенного слоя.

- После сушки и сканирования лента снова наматывается на большие рулоны шириной до 4 футов (1,2 м) и длиной более 1000 футов (305 м). Подобно летающему стыку, с которого начался процесс, на ленте делается разрез, и новый рулон автоматически запускает намотку. Во время нанесения покрытия натяжение ленты остается стабильным. По мере того, как вновь намотанный рулон постепенно увеличивается в размере, скорость ветра постепенно уменьшается, чтобы сохранять натяжение даже от начала до конца.

- Третий шаг включает в себя процесс, называемый календарем. К этому моменту пространство между магнитными частицами еще не полностью установилось. Следовательно, можно минимизировать это пространство с помощью процесса каландрирования, который включает уплотнение слоя, который только что образовался между стальными роликами и эластичными роликами. Это увеличивает плотность упаковки магнитных частиц, чтобы максимизировать магнитную плотность ленты, и сглаживает поверхность магнитного слоя, что обеспечивает лучший контакт ленты с головкой. Во время процесса лента автоматически проходит через серию роликов. Стальные ролики контактируют с магнитной стороной ленты, а эластичные ролики контактируют с обратной стороной ленты, метод, который создает равномерное давление по всей пленке. После этого устанавливаются окончательные характеристики поверхности и толщина ленты. Лента готова к разрезанию.

- Перед загрузкой в кассеты ленты разрезаются на ширину, определяемую их форматом. Обычно используемые форматы лент включают 0,5 дюйма (1,3 см), 0,75 дюйма (1,9 см) или 1 дюйм (2,5 см). Лента наклеивается на станок для резки, состоящий из двух наборов лезвий. По мере того, как лента протягивается через устройство для продольной резки, лезвия разрезают ленту на желаемую ширину. Продольная резка - это очень точный процесс, от которого зависит качество ленты. Процесс обычно контролируется лазером для обнаружения таких дефектов, как складки или точечные отверстия. Лента разрезается в пределах микрон до желаемой ширины, чтобы обеспечить бесперебойную работу видеомагнитофона или видеокамеры. Плохо прорезанная кромка может сбрасывать оксид, базовую пленку и частицы с обратным покрытием. После того, как лента разрезана, она проходит через чистящую салфетку, которая удаляет весь мусор, накопившийся во время процесса. Затем ленту наматывают на длинные «блинные» рулоны, напоминающие рулоны кинопленки. Теперь лента готова к завершению, когда ее загрузят в кассеты.

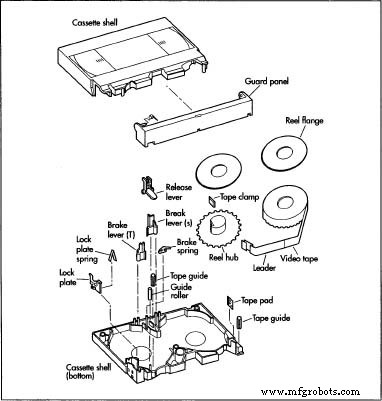

Компоненты видеокассеты.

Компоненты видеокассеты. - На стадии финишной обработки производятся кассеты с лентой. Сами оболочки кассет создаются из расплавленного пластика, который помещается в металлическую полость или форму и формируется в верхнюю и нижнюю половины корпусов. Эти половинки скреплены пятью винтами. Компоненты оболочек видеокассет включают две катушки, которые удерживают саму ленту; подвижная подпружиненная дверца, надежно удерживающая ленту внутри корпуса; штифты и ролики из нержавеющей стали, защищающие саму ленту от царапин; ролики с низким коэффициентом трения, которые направляют ленту во время записи или воспроизведения; антистатический поводок, предотвращающий скопление пыли; и два подпружиненных замка, которые предотвращают скатывание ленты внутри корпуса. К пустым корпусам кассет прикреплены ступицы с направляющей. Лидер автоматически прикрепляется к блинным рулетам, которые помещаются в машину для загрузки в кассету, которая наматывает отмеренное количество ленты в кассету. Далее загруженные кассеты собираются с упаковочными вкладышами и помещаются в защитные гильзы. Наконец, кассеты упаковываются и упаковываются в коробки для отправки.

Побочные продукты / отходы

На некоторых заводах-изготовителях во время производства растворитель, используемый в процессе нанесения покрытия, восстанавливается и очищается, а затем снова используется для производства новых лент. Растворители испаряются в сушилках, использующих потоки воздуха. Это создает смесь воздуха и растворителя, которая по трубам направляется на станцию регенерации растворителя. На этой станции происходит разделение растворителя и воздуха. Затем растворитель перегоняют и хранят для использования.

Контроль качества

Как правило, контроль качества осуществляется непрерывно на протяжении всего производственного процесса.

Компьютеры, рентгеновские лучи и лазеры используются для наблюдения за различными стадиями. Ингредиенты также проходят испытания. В Sony перед началом производства ингредиенты проверяются лабораторией контроля качества на соответствие спецификациям в составе ленты. Оксидные и металлические частицы проверяются на однородность и размер. Магнитные «следы» проверяются, чтобы убедиться, что они соответствуют магнитным характеристикам. Связующие и смазочные материалы проверяются на чистоту. Пленка на основе полиэстера проверяется на консистенцию и прочность.

Будущее

Последние достижения в области технологий и производства позволяют делать ленты еще лучшего качества и указывают путь в будущее. К началу нового века большинство лент, которые использовали люди, были оксидными. Активное магнитное покрытие представляет собой некоторую форму окисленного металла. Ленты с покрытием из чистого металла или металлической ленты с напылением доказали свое превосходство. При изготовлении металлической напыленной ленты производители используют другой процесс нанесения магнитных частиц. Вместо того, чтобы переносить магнитные частицы в связующем и наносить их на ленту, они испаряются из твердого вещества и осаждаются на основной пленке. Электронный луч нагревает металл до тысяч градусов внутри вакуумной камеры. Затем металл испаряется и прилипает к специально подготовленной основной пленке. На этот магнитный слой нанесено защитное покрытие. В результате получается гладкая, тонкая, плотно упакованная пленка из чистых магнитных частиц. Поскольку связующее не используется, частицы сцепляются с плотностью, приближающейся к твердому металлу. Корпорация Sony возглавила этот новый процесс с помощью технологии Advanced Metal Evaporated, или AME. Этот вид ленты представляет собой относительно новую технологию, и ее полный потенциал еще только предстоит реализовать.

Где узнать больше

Книги

Alldrin, L., et al. Справочник создателя компьютерных видео. 2-е изд. Бостон:Focal Press, 2001.

Nmungwun, A. Технология видеозаписи:ее влияние на средства массовой информации и домашние развлечения. Нью-Джерси:Lawrence Erlbaum Associates, 1989.

Heller, N., and T. Bentz. Великие дебаты о ленте:эволюция нового формата видео. Нью-Йорк:Публикации индустрии знаний, 1987.

Другое

Стоффель Т. Веб-страница теории видеопленок. Декабрь 2001 г.

Веб-страница. Декабрь 2001 г.

Дэн Харви

Производственный процесс

- Как выбрать магнитные крючки

- 5 фактов об электромагнитах

- Что такое магнитные уловки?

- Нанокластер для проведения магнитных плазмонов

- 5 W носимого метаматериала

- Устойчивые 3D-печатные магниты

- Почему прототипирование печатных плат является важным первым шагом

- Что такое магнитное экранирование?

- Что такое магнитная муфта?

- Что такое конвейер с магнитной стружкой?